LIMPIEZA DE SOLDADURAS EN ACERO INOXIDABLE

LIMPIEZA DE SOLDADURAS EN ACERO INOXIDABLE

Diferentes procesos

Tipos de decapado por soldadura: decapado mecánico (derecha), decapado químico (centro), decapado electroquímico (izquierda).

A lo largo de los años, el uso del acero inoxidable ha crecido exponencialmente debido a sus propiedades mecánicas y cualidades de resistencia a la corrosión que lo hacen atractivo para las industrias farmacéutico, petrolero y alimentaria. Quienes producen acero inoxidable a menudo se enfrentan a clientes que necesitan limpiar y proteger la soldadura y toda la superficie del producto.

Para satisfacer estas necesidades, se han desarrollado varios procesos de producción que pueden utilizarse de forma secuencial o tomada individualmente. El uso en secuencia tiene un peso importante porque podría comprometer la resistencia a la corrosión del acero inoxidable si la secuencia de tratamientos tiene un orden incorrecto.

Los procesos de decapado se pueden dividir en 3 secciones:

- DECAPADO MECÁNICO

- DECAPADO QUÍMICO

- DECAPADO ELECTROQUÍMICO

Decapado Mecánico.

La limpieza mecánica consiste en cepillos abrasivos que eliminan los óxidos de soldadura y una parte del material que se encuentra debajo. Por regla general, los abrasivos que se deben utilizar para la limpieza no deben ser más duros que la superficie del metal a tratar. Los abrasivos suelen estar en forma de polvo e incorporados con sustancias que permiten la adherencia al rodillo y una acción lubricante. Los requisitos para un abrasivo apto para limpieza son:

- Acción de corte enérgica

- Acción iluminadora

- Acción lubricante

Punto de fusión de grasas entre 50 y 60 ° C

Para obtener el acabado de superficie adecuado, la limpieza mecánica tiene diferentes granos. El grano indica el tamaño de las partículas abrasivas. Al aumentar el valor del grano, el tamaño de las partículas abrasivas disminuye. Al disminuir el tamaño de las partículas, es posible pasar de un proceso de desengrasado a uno de acabado. Para acero inoxidable:

- Desengrasado: Grano 80-100

- Semiacabado: grano 120-180

- Acabado: Grano 240-320

Después de un tratamiento mecánico, la superficie trabajada podría quedar así:

Junta soldada que ha sufrido un tratamiento de decapado mecánico

Como puede verse, para alcanzar un estado satisfactorio, la superficie debe pasar por tres etapas. Esto determina un aumento del tiempo de tratamiento, deformaciones superficiales, contaminación por partículas abrasivas y cambios estéticos sustanciales que podrían provocar una diferencia entre la zona trabajada y la que no se modifica. Estos factores provocan una reducción de las propiedades anticorrosivas del acero inoxidable cerca de un punto, como la soldadura, que es muy delicada.

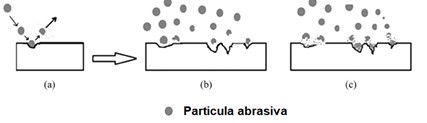

Evolución de la partícula abrasiva durante el tratamiento de decapado mecánico

En esta figura el recorrido que hacen las partículas abrasivas durante el tratamiento está regulado por 2 pasos:

- En un primer momento, las partículas golpean la superficie del metal generando la rugosidad deseada.

- Durante el proceso, las partículas abrasivas se rompen en la superficie irregular.En este último paso, las partículas abrasivas, junto con el lubricante utilizado durante el procesamiento, crean las condiciones perfectas para estimular un proceso corrosivo.

En esta capa, la capa pasiva, que podría formarse en la superficie, no es compacta y gruesa. Por tanto, el acero inoxidable pierde su propiedad de resistir la corrosión cuando se expone a agentes corrosivos más agresivos, como el medio marino.

El acabado satinado de las soldaduras de acero inoxidable es un proceso mecánico que se requiere en el mobiliario de cocina para obtener una superficie uniforme con el resto de la superficie. Durante el ciclo de producción, después del satinado, el producto se envasa en películas protectoras (a veces ácidas). Para optimizar los tiempos de procesamiento, no se permite el tiempo necesario para que el acero forme la capa pasiva. En ocasiones, esta pasivación denominada «natural» no es suficiente para soportar condiciones más severas y hay que centrar la atención en los procesos químicos o electroquímicos.

En resumen, un decapado mecánico conduce a:

- Alteración estética del producto

- Contaminaciones de partículas abrasivas y lubricantes en la superficie

- Pasivación: inconsistente y contaminada.

- Solicitar información sobre los diferentes tipos de decapado